Basınçlı Hava Hakkında En Çok Sorulan 10 Soru

8 Mayıs 2025, Perşembe

Sanayi devriminden bu yana değişen pek çok şey oldu, ama basınçlı havanın önemi hep sabit kaldı. Ancak, bu yaygın kullanılan enerji kaynağı hakkında birçok kişinin aklında çeşitli sorular bulunmaktadır. Sizin sorgularınız mevcut ve yanıtlar, sıkıştırılmış hava hakkında bilmek istediğiniz tüm ayrıntıları öğrenmenizde size destek olabilir. Sıkıştırılmış hava sistemleri ve kullanım alanları hakkında en fazla sorulan 10 soruyu inceleyeceğiz. Sıkıştırılmış havanın nasıl oluşturulduğundan, güvenli kullanım tekniklerine; enerji tasarrufundan, bakım önerilerine kadar geniş bir yelpazeyi kapsamaktadır. Hedefimiz, sıkıştırılmış hava ile ilgili olabilecek tüm sorularınıza açık ve kolay anlaşılır cevaplar vererek, bu değerli teknolojiyi daha iyi kavramanıza yardımcı olmaktır. Sıkıştırılmış hava alanında merak ettiğiniz her şeyi keşfetmek için hazırlanın!

1

Basınçlı Hava Hangi Endüstrilerde Kullanılır?

Basınçlı hava, modern endüstrinin adeta görünmez kahramanı olarak birçok sektörde hayati önem taşımaktadır. Otomotiv sektöründe boya püskürtme sistemleri ve montaj hatlarında, gıda sektöründe paketleme ve şişeleme işlemlerinde yaygın kullanılır. Tekstil endüstrisinde dokuma tezgahlarında ve kumaş kesiminde, kimya sektöründe ise karıştırma ve transfer işlemlerinde vazgeçilmezdir. Enerji sektöründe pnömatik kontrol sistemleri ve ekipman temizliğinde rol oynarken, sağlık alanında cerrahi aletlerin çalıştırılmasında ve laboratuvar uygulamalarında kullanılır.

2

Basınçlı Hava Hangi Malzemelerden Oluşmaktadır?

Basınçlı hava, içeri ve dışarı soluduğunuz aynı havadan yapılır. Ancak, bu hava daha küçük bir boyuta sıkıştırılır ve basınç altında tutulur. Atmosferik hava, temel bileşenleri ile birlikte basınçlı hava sistemlerinde kullanılır. Havadaki atmosfer, yaklaşık olarak yüzde 78 nitrojen, yüzde 20-21 oksijen ve yüzde 1-2 oranında nem, karbondioksit ve farklı gazlardan oluşmaktadır. Sıkıştırılmış hava sistemlerinde de aynı oranlarda mevcuttur. Basınç uygulandığında, bu gazlar daha konsantre bir forma dönüşür ve çeşitli endüstri uygulamalarında kullanılabilir hale gelir.

3

Basınçlı Hava Sistemlerinde Nem Neden Bir Sorundur?

Basınçlı hava sistemlerinde nem, endüstriyel süreçlerde sıkça karşılaşılan ciddi bir sorundur. Nem, basınçlı hava sistemlerinde korozyona, kirlenmeye ve verimliliğin azalmasına neden olabilir. Özellikle metal bileşenlerde oluşan korozyon, zamanla boru hatlarının iç yüzeylerinde aşınmalara ve hatta delinmelere yol açabilir. Sistemde hava kaçaklarına, basınç kaybına ve sonuç olarak enerji verimliliğinin düşmesine sebep olur. Nem, pnömatik aletlerin ve vanaların iç yapısında birikerek, düzgün çalışmalarını engelleyebilir ve erken aşınmalarına neden olabilir. Ekipman hasarına ve ürün kalitesi sorunlarına yol açabilir. Hassas üretim süreçlerinde, nemli hava ürünlerin üzerinde damlacıklar oluşturabilir veya boyama, kaplama gibi işlemlerde leke ve kabarcıklara neden olabilir.

4

Hava Nasıl Sıkıştırılır?

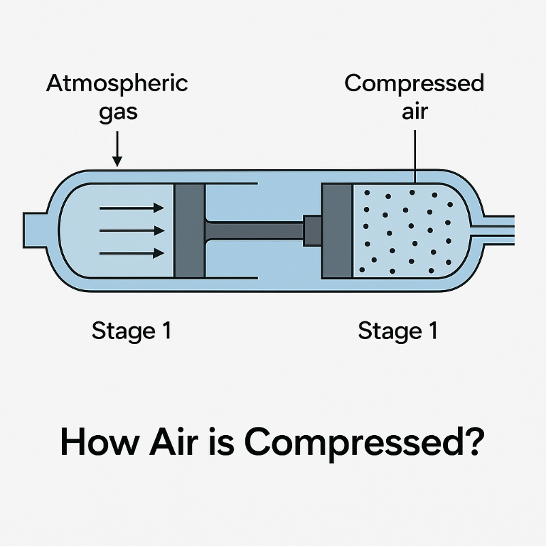

Atmosferik gaz iki aşamada yoğunlaştırılır. Pnömatik sistemlerde, hava bir piston, depo veya benzer bir muhafaza içerisinde tutulur ve çeşitli düzenekler aracılığıyla baskı uygulanır. Başlangıç evresinde, muhafazadaki boş alan daralır, bu da hava parçacıklarını birbirine daha yakın konuma getirir ve böylece daha konsantre bir yapıya kavuşur. Son evrede ise yoğunlaştırılmış atmosferik gaz, kullanılacağı zamana kadar bu sıkıştırılmış halde bekleyerek, tekrar genişleme potansiyeli taşır. Endüstriyel kullanım alanlarında, hava sıkıştırma işleminde en basit yöntem, bir silindir içerisinde pistonun havayı aşağıya doğru itmesiyle çalışan pistonlu hava kompresörleridir. Depolanan basınçlı hava serbest bırakıldığında genleşir ve farklı operasyonları güçlendirmek için gerekli enerjiyi üretir. Örnek resim:

Atmosferi daha dar bir bölgeye sıkmanın yegane metodu pistonlu düzenekler değildir. Sanayide, çeşitli olumlu ve olumsuz yönleriyle öne çıkan farklı türde basınçlandırma cihazları bulunmaktadır. Mesela, dönen vidalı basınçlandırıcılar, havayı aşağıya doğru sürerek sıkıştırmak amacıyla ikili döner vidalı hava kompresör kullanmaktadır.

5

Basınçlı Hava Hangi Amaçlar İçin Kullanılır?

Hava basıncı, modern endüstrinin vazgeçilmez bir unsuru olarak çeşitli sektörlerde geniş uygulama alanlarına sahiptir. Bir güç kaynağı olarak kullanıldığında, sıkıştırılmış hava pnömatik aletleri ve üretim ekipmanlarını çalıştırabilir. Bu özelliği sayesinde, elektrikli ekipmanlara kıyasla daha güvenli ve esnek bir çalışma ortamı sunar. Basınçlı hava kullanarak faaliyet gösteren aletler ve ekipmanlar, inşaat, lastik hizmetleri, mekanik onarım, bakım, fabrika üretimi, sanayi süreçleri ve araç güvenlik sistemleri gibi birçok sektörde geniş bir kullanım alanına sahiptir. Özellikle otomotiv endüstrisinde, araç montaj hatlarında, boya uygulamalarında ve kalite kontrol aşamalarında sıkça tercih edilmektedir.

6

Basınçlı Hava Hattımda Filtre Kullanmalı Mıyım? Filtre Kullanmamanın Zararları Nelerdir?

Evet, basınçlı hava hattınızda filtre kullanmanız önerilir. Filtreler, basınçlı hava sisteminizdeki yağ ve parçacık miktarını azaltarak, boru hatlarında korozyonu önler ve son kullanım noktasındaki cihazların zarar görmesini engeller. Filtre kullanılmadığında, üretimde aksaklıklar ve operasyonel maliyetlerde artış yaşanabilir. Kirli hava, makinelerin verimliliğini düşürür ve arızalara yol açabilir. Hava sisteminizin enerji tüketimi artarak, enerji maliyetlerini yükseltebilir.

7

Basınçlı Hava Neden Kurutulmalıdır?

Havanın taşıdığı nem seviyesi, çevre ısısına bağlı olarak farklılık gösterir. Isı yükseldikçe atmosfer daha çok rutubet barındırabilir, soğuk koşullarda ise bu yetenek düşer. Bu doğal olgu, kompresörlü hava sistemlerinde önemli problemlere sebep olabilmektedir. Hava kompresörle basınçlandırıldığında, içindeki rutubet yoğunlaşıp sıvıya dönüşür. Aletlerde zarara, paslanmaya ve ürün niteliğinin azalmasına yol açabilir. Örnek vermek gerekirse, 25˚C sıcaklıkta ve %70 bağıl neme sahip havayı 8 bar basınca kadar sıkıştıran ve 150 l/sn debiyle çalışan bir sistem, her saat yaklaşık 8 litre suyun hava hattına karışmasına neden olabilir. Yoğunlaşan bu su, özellikle hassas endüstriyel uygulamalarda bozulmalara sebep olabilir, cihazların kullanım süresini azaltabilir ve tamir giderlerini yükseltebilir.

8

Basınçlı Hava Hatlarında Neden Su Oluşur ve Nasıl Önlenir?

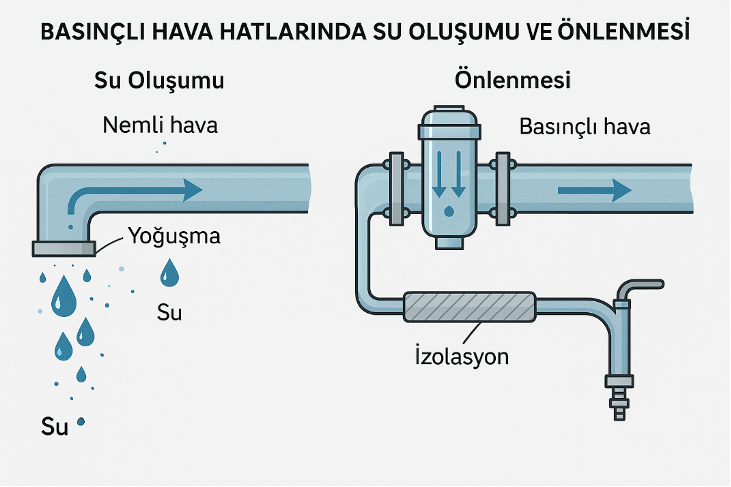

Atmosferik hava, doğal olarak belli oranda su buharı içerir. Bu su buharı, sıcaklığa ve bağıl neme bağlı olarak değişir. Kompresörler havayı sıkıştırırken:

- Hacim azalır, basınç artar.

- Aynı zamanda sıcaklık da artar (termodinamik olarak izentropik sıkıştırma).

- Soğuma aşamasında (özellikle aftercooler’da), hava içindeki su buharı, taşıma kapasitesinin altına düşer.

- Bu durum çiy noktasına ulaşılmasına neden olur.

- Yoğuşma (kondens) meydana gelir ve sıvı su, basınçlı hava hattına karışır

Bu su, hava hattında taşınırken:

- Boruların diplerinde birikir.

- Vanalar, valfler ve pnömatik ekipmanlarda korozyon ve tıkanıklığa neden olur.

- Üretim hatlarında kalite sorunlarına yol açabilir.

Basınçlı hava sistemlerinde nemin yol açtığı sorunları önlemek için çeşitli teknik çözümler uygulanmaktadır. Kompresörden çıkan sıcak hava, önemli miktarda su buharı içerir. Bu havayı soğutarak yoğuşmayı sağlamak için aftercooler (son soğutucu) kullanılır. Böylece suyun büyük bir kısmı daha sistemin başında ayrıştırılmış olur.

Yoğuşma ile sistemden uzaklaştırılamayan nem için kurutucular devreye girer. Soğutmalı kurutucular, havanın sıcaklığını düşürerek çiy noktasına ulaşmasını sağlar ve genellikle +3˚C çiy noktası elde edilir. Daha düşük nem ihtiyacı olan hassas uygulamalarda ise adsorpsiyonlu kurutucular tercih edilir. Bu kurutucular -20˚C ile -70˚C arasında çiy noktası sağlayabilir. Borularda oluşabilecek dış etken kaynaklı yoğuşmayı önlemek için izolasyon uygulanmalı ve tesisat uygun eğimle döşenmelidir. Hatların en alt noktalarına tahliye vanaları yerleştirilerek, biriken suyun boşaltılması kolaylaştırılmalıdır.

9

Basınçlı Hava Patlama Yapabilir mi?

Bir basınç tutan hava alıcı tankının patlaması mümkündür, ancak bu tür olaylar son derece nadirdir ve operatörlerin hava alıcı tankı bakımını ihmal etmesi durumunda meydana gelir. Güvenlik önlemlerine rağmen, ihmal edilen bakım ciddi tehlikelere yol açabilir. Endüstriyel ortamlarda veya atölyelerde kullanılan sıkıştırılmış hava sistemleri, düzenli denetim gerektiren potansiyel risk kaynaklarıdır. Hava kompresörü tankı patlamalarının başlıca nedeni korozyondur. Metal yorgunluğu ve yapısal zayıflama, zamanla tankın bütünlüğünü tehlikeye atabilir. Operatörler, tanklarında biriken suyu boşaltmayı ihmal ettiklerinde, bu korozyona neden olabilir ve tankın zayıflamasına yol açabilir; bu da basınçlı havanın tanktan sızmasına sebep olabilir. Bu hayati ekipmanın güvenli çalışmasını sağlamak için periyodik bakım, düzenli boşaltma ve yıllık denetimler gereklidir.

10

Basınçlı Hava Sistemlerinde Enerji Geri Kazanımı Nasıl Yapılır?

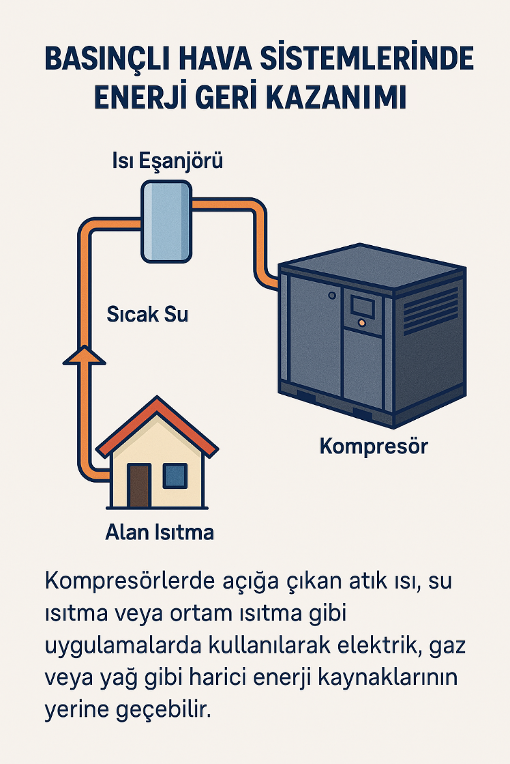

Kompresörlerden elde edilen atık enerji, elektrik, gaz veya yağ gibi dış ısı kaynakları yerine değerlendirilebilir. Bu atık ısı, ısı değiştiricileri aracılığıyla toplanıp sıcak su üretimi, mekân ısıtması veya endüstriyel işlemlerde kullanım alanı bulabilir. Etkin tasarlanmış bir atık enerji toplama sistemiyle kompresöre verilen enerjinin %90'ını aşan bölümü faydalı ısı olarak yeniden kazanılabilir. Bu toplama işlemi, genellikle hava veya su soğutmalı ısı değiştiricileriyle (Eşanjör) yapılmaktadır. Su soğutmalı sistemlerde, kompresör yağını soğutan su, ısıyı emerek 70-90°C sıcaklıklara ulaşabilmekte ve bu da ısıtma uygulamaları için uygun olmaktadır.

Kompresörler çalışırken havayı sıkıştırmak için elektrik enerjisini kullanır. Ancak bu enerjinin %90’ından fazlası ısıya dönüşerek ortamda atık enerji olarak kaybolur. Bu ısı, uygun sistemlerle geri kazanıldığında su ısıtma, ortam ısıtma veya proses ısıtması gibi alanlarda kullanılabilir.

Nasıl Çalışır?

- Kompresör motoru ve hava sıkıştırma işlemi sırasında ortaya çıkan ısı, genellikle yağla soğutulur.

- Bu sıcak yağ, bir yağ soğutucudan (veya plakalı ısı eşanjöründen) geçirilerek çevresindeki sıvıya (genelde suya) ısı transferi yapar.

- Bu ısıtılmış su, bir boyler veya sıcak su tankı yardımıyla farklı uygulamalara yönlendirilir:

- Tesisteki lavabo, duş, üretim yıkama hattı suyu

- Radyatörlerle ofis ve atölye ısıtması

- Üretim proseslerinde ön ısıtma

Bir endüstriyel tesis, 75 kW gücünde bir yağ enjeksiyonlu vidalı kompresör kullanıyor. Bu kompresörün yaklaşık %94’ü (yaklaşık 70 kW) ısı enerjisi olarak açığa çıkıyor.

Eğer bu ısı, bir plakalı eşanjör ile suya aktarılırsa:

- Günde 8 saat çalışan kompresör,

- Saatte yaklaşık 60-70 kWh ısı üretebilir.

- Bu, günde 500-550 kWh ısı anlamına gelir.

Bu ısı miktarı:

- 1.500 litrelik bir sıcak su tankını 30°C’den 60°C’ye çıkarmaya yeterlidir.

- Yaklaşık 50 m² ofis alanını kışın ısıtabilir.